降低在压合印刷电路板时发生不良的情况! 北川精机研发的【 PP裁切机】

2022-11-10

解决印刷电路板不良情况的新导向【 PP裁切机】

在印刷电路板行业中,压合成型时发生不良的大部分的原因,是制造时在材料(PP)的裁切工序中产生的玻璃粉末和树脂粉末。

特别是近年来,随着电路模式的多层化、高密度化以及孔加工的细微化,使得造成异物混入原因的裁切粉末的飞散和飘落,需要迫切改善。

因此,北川精机利用擅长的加热技术,开发了仅预先加热裁切部位,可大幅抑制裁切时产生粉尘的加载了此新裁切功能的【 PP裁切机】。

特别是近年来,随着电路模式的多层化、高密度化以及孔加工的细微化,使得造成异物混入原因的裁切粉末的飞散和飘落,需要迫切改善。

因此,北川精机利用擅长的加热技术,开发了仅预先加热裁切部位,可大幅抑制裁切时产生粉尘的加载了此新裁切功能的【 PP裁切机】。

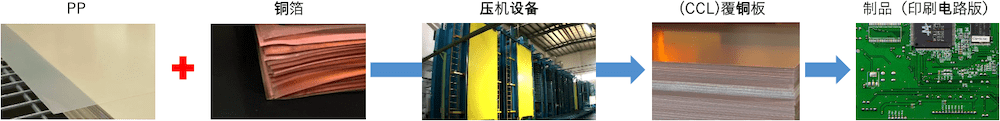

在覆铜板上作为绝缘材料使用的[PP]

【PP】是指用绝缘性高的由玻璃纤维织成的玻纤布上胶而成的半固化片。

它是所有电路和印刷电路板的基础材料【覆铜板(Copper Clad Laminate)】的绝缘材料。

该覆铜板(CCL)最终在表面作成电路,

不仅是一般的电子电路板,也可作为通信、汽车、飞机、航天等产业的印刷电路板使用。

覆铜板(CCL)就是在PP的上下各覆一张铜箔(厚度18~35μm),放入压机压合,

通过北川精机的主力制品压机设备【真空多层压机】的真空、加热、加压控制程序,压合成产品。

它是所有电路和印刷电路板的基础材料【覆铜板(Copper Clad Laminate)】的绝缘材料。

该覆铜板(CCL)最终在表面作成电路,

不仅是一般的电子电路板,也可作为通信、汽车、飞机、航天等产业的印刷电路板使用。

覆铜板(CCL)就是在PP的上下各覆一张铜箔(厚度18~35μm),放入压机压合,

通过北川精机的主力制品压机设备【真空多层压机】的真空、加热、加压控制程序,压合成产品。

由玻璃和树脂形成的PP

PP通常由上胶设备制造。

卷状的玻纤布从开卷机开出来,经过预上胶机·上胶机进行树脂(主要是环氧树脂)的涂布·上胶工序。

之后,干燥、固化、冷却工序结束后,成为半固化状态的PP,

从上卷机裁切成为卷状或片状的产品。

这种卷状的PP料被称为[PP原卷]。

也就是说,该PP是加工到半固化状态的树脂片。

用本公司的压机设备加热·加压,树脂再度熔化并与铜箔粘合。

卷状的玻纤布从开卷机开出来,经过预上胶机·上胶机进行树脂(主要是环氧树脂)的涂布·上胶工序。

之后,干燥、固化、冷却工序结束后,成为半固化状态的PP,

从上卷机裁切成为卷状或片状的产品。

这种卷状的PP料被称为[PP原卷]。

也就是说,该PP是加工到半固化状态的树脂片。

用本公司的压机设备加热·加压,树脂再度熔化并与铜箔粘合。

铜箔有瑕疵的原因是裁切PP时的玻璃粉末、树脂粉末造成

印刷电路板的不良原因有铜箔的损伤和压痕等,这些损伤和压痕会引起电路异常。

在用成形压机粘合PP和铜箔的工序前,有一道把构成基板的材料叠合起来的工序。

为了防止异物、尘埃混入叠合的材料间,该叠合工序通常在无尘室中进行。

但是,即使在清洁度很高的车间进行叠合,也会发生铜箔有损伤和压痕的情况。

其主要原因是附着在PP上的裁切粉末和从PP裁切面上掉落的玻璃粉末和半固化的树脂粉末。

在叠合时铜箔和PP之间一旦混入裁切粉末或掉落的玻璃粉末,在下一个压合成形工序中,薄的铜箔就会产生损伤和压痕。

在用成形压机粘合PP和铜箔的工序前,有一道把构成基板的材料叠合起来的工序。

为了防止异物、尘埃混入叠合的材料间,该叠合工序通常在无尘室中进行。

但是,即使在清洁度很高的车间进行叠合,也会发生铜箔有损伤和压痕的情况。

其主要原因是附着在PP上的裁切粉末和从PP裁切面上掉落的玻璃粉末和半固化的树脂粉末。

在叠合时铜箔和PP之间一旦混入裁切粉末或掉落的玻璃粉末,在下一个压合成形工序中,薄的铜箔就会产生损伤和压痕。

利用擅长的加热技术研发新的PP裁切方法

作为解决这个问题的对策,利用本公司擅长的加热技术,

为了能减少裁切时树脂粉末飞散和裁切面树脂粉·玻璃粉的掉落,研究了可行的裁切方法。

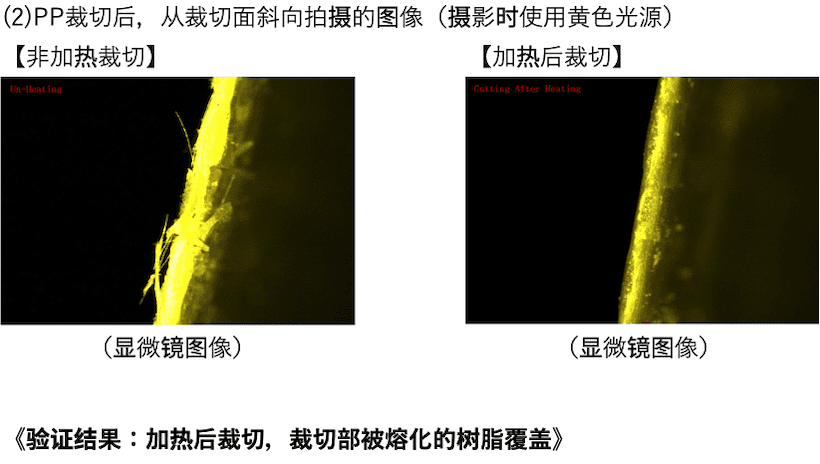

在裁切前只预热裁切部(约5mm宽)的方式,用低于已上胶树脂的固化温度的80℃~90℃来加热。

加热使树脂变软,减少裁切时的树脂粉末飞散。

并且,已变软的树脂覆盖裁切面,来抑制裁切面上树脂粉、玻璃粉的掉落。

为了能减少裁切时树脂粉末飞散和裁切面树脂粉·玻璃粉的掉落,研究了可行的裁切方法。

在裁切前只预热裁切部(约5mm宽)的方式,用低于已上胶树脂的固化温度的80℃~90℃来加热。

加热使树脂变软,减少裁切时的树脂粉末飞散。

并且,已变软的树脂覆盖裁切面,来抑制裁切面上树脂粉、玻璃粉的掉落。

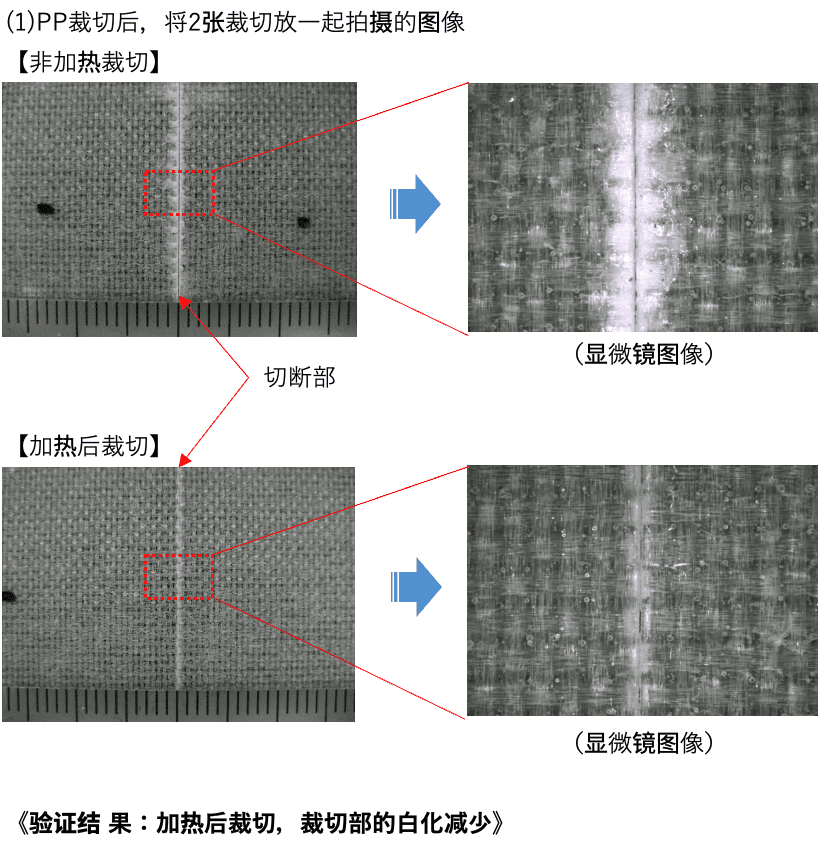

我公司研发的PP裁切方法,很大程度抑制了裁切粉末的产生

通过研发和验证上述新的PP裁切方法,可以大幅抑制裁切粉末的产生(参照以下照片)。

不过,完全没有裁切粉末是很困难的。因此采用该方法的【PP裁切机】还加载了去除裁切粉末的集尘系统。

不过,完全没有裁切粉末是很困难的。因此采用该方法的【PP裁切机】还加载了去除裁切粉末的集尘系统。

【PP裁切机】可根据用途进行定制

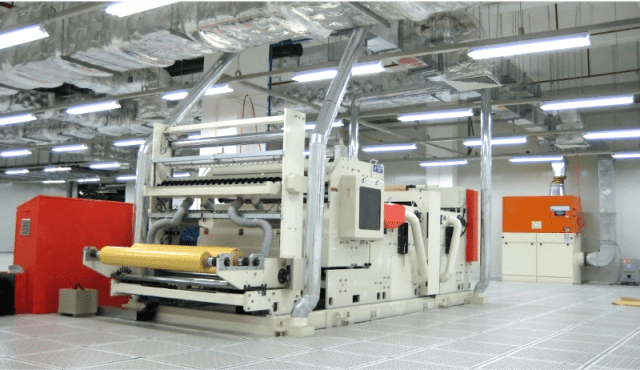

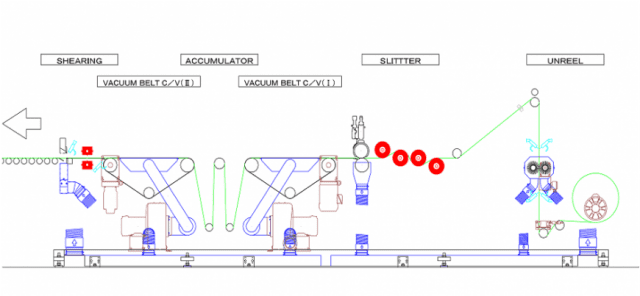

北川精机研发的【PP裁切机】是把开卷后的PP

经过纵向裁切→暂时贮存→横向裁切的工序,切成小片。

在纵向裁切(搬运方向的裁切)中组合了加热环和裁切刀(上下圆刃的裁切方式),

横向裁切采用加热棒和裁剪刀(上下直刃的裁切方式)的组合方式。

可以根据客户的用途提供【仅需横向裁切】【希望具有生产管理功能或检查设备等选项】的配置和组合。

另外,我公司工厂设置了【PP裁切机】的演示机,可以进行评价试验。

关于裁切机,我们能最大化满足顾客要求,请随时咨询。

经过纵向裁切→暂时贮存→横向裁切的工序,切成小片。

在纵向裁切(搬运方向的裁切)中组合了加热环和裁切刀(上下圆刃的裁切方式),

横向裁切采用加热棒和裁剪刀(上下直刃的裁切方式)的组合方式。

可以根据客户的用途提供【仅需横向裁切】【希望具有生产管理功能或检查设备等选项】的配置和组合。

另外,我公司工厂设置了【PP裁切机】的演示机,可以进行评价试验。

关于裁切机,我们能最大化满足顾客要求,请随时咨询。